目前清洗印制電路板采用的都是非ODS清洗工藝,與傳統清洗PCB印制電路板的方法相比,更注重是環保性。傳統清洗技術只要是使用三氟三氯乙烷(CFC-113)與少量乙醇或異丙醇組成的混合劑對電路板上的殘留物進行清洗,雖然其效果很好,但是CFC-113對大氣臭氧層有破壞作用,已經逐漸被禁止使用。常用非ODS清洗方法包括水基清洗、半水基清洗、溶劑清洗,還有不進行清洗的免清洗工藝。選擇哪一種清洗方法,可根據自身電子產品和重要性、清洗質量要求和工廠實際情況來決定。

一、水基清洗技術

水基清洗技術是今后清洗技術的發展方向,須設置純凈水源和排放水處理車間。它以水作為清洗介質,并在水中添加表面活性劑、助劑、緩蝕劑、螯合劑等形成一系列以水為基的清洗劑。并可針對印制電路板上不同性質污染的具體情況,在水基清洗劑中添加劑,使其清洗的適用范圍更寬。水基清洗劑對水溶性污垢有很好的溶解作用,再配合加熱、刷洗、噴淋噴射、超聲波清洗等物理清洗手段,能取得更好的清洗效果。

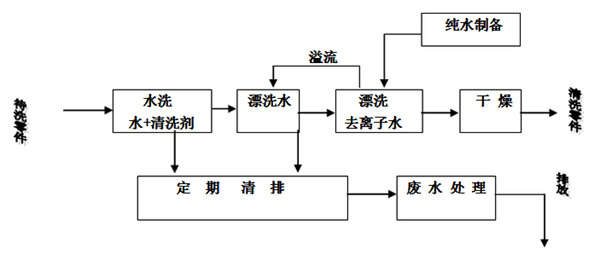

水基清洗工藝流程包括清洗、漂洗、干燥三個工序。首先用濃度為2%-10%的水基清洗劑配合加熱、刷洗、噴淋噴射、超聲波清洗等物理清洗手段對印刷電路板進行批量清洗然后再用純水或離子水(DI水)進行2-3次漂洗,最后進行熱風干燥。

典型的水基清洗工藝流程

其清洗工藝特點是:

1)安全性好,不燃燒、不爆炸,基本無毒;

2)清洗劑的配方組成自由度大,對極性與非極性污染物都容易清洗掉,清洗范圍廣;

3)多重的清洗機理。水是極性很強的極性溶劑,除了溶解作用外,還有皂化、乳化、置換、分散等共同作用,使用超聲比在有機溶劑中有效得多;

4)作為一種天然溶劑,其價格比較低廉,來源廣泛。

水清洗的缺點是:

1)在水資源緊缺的地區,由于該清洗方法需要消耗大量的水資源,從而受到當地自然條件的限制;

2)部分元件不能用水清洗,金屬零件容易生銹;

3)表面張力大,清洗細小縫隙有困難,對殘留的表面活性劑很難去除徹底;

4)干燥難,能耗較大;

5)設備成本高,需要廢水處理裝置,設備占地面積較大。

二、半水清洗技術

半水清洗主要采用有機溶劑和去離子水,再加上一定量的活性劑、添加劑所組成的清洗劑。在大多數半水基清洗劑的配方中還含有水,但由于水的含量水多(僅占5%-20%),所以從外觀看半水基溶劑與溶劑清洗劑一樣都是透明、均勻的溶液。該類清洗介于溶劑清洗和水清洗之間。與一般溶劑清洗劑不同的是半水基清洗劑使用的有機溶劑的沸點比較高,所以揮發性低不必像溶劑清洗劑那樣在封閉環境下進行清洗,而且在清洗過程中不須經常更換清洗劑只須適當補充清洗劑量即可。這些清洗劑都屬于有機溶劑,屬于可燃性溶劑,閃點比較高,毒性比較低,使用上比較安全,但是須用水進行漂洗,然后進行烘干。有些清洗劑中添加5%~20%的水和少量表面活性劑,既降低了可燃性,又可使漂洗更為容易。

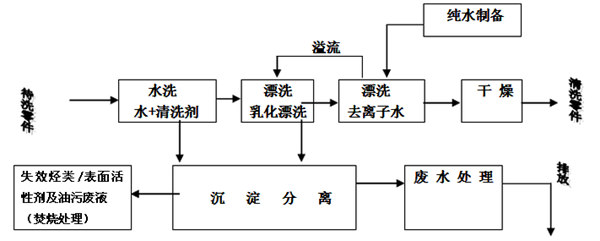

半水基清洗工藝流程包括清洗、漂洗、干燥三個工序,清洗工序往往配合使用超聲波清洗以提高清洗效果減少清洗時間,由于使用超聲波會提高清洗劑溫度,所以需要注意嚴格控制好清洗溫度,不得超過清洗液的閃點(一般清洗溫度控制在70℃以下)

典型的半水基清洗工藝流程式

半水基清洗工藝特點是:

1、對各種焊接工藝有適應性強,所以使用半水清洗工藝不必改變原有的焊接工藝;

2、清洗能力比較強,能同時除去極性污染物和非極性污染物,洗凈能力持久性較強;

3、與大多數金屬和塑料材料相容性好,與溶劑清洗劑相比不易揮發使用過程中蒸發損失小

4、清洗和漂洗使用兩種不同性質的介質,漂洗一般采用純水;

5、漂洗后要進行干燥。

該技術不足之處在于廢液和廢水處理是一個較為復雜和尚待徹底解決的問題。

三、免清洗技術

免清洗工藝是指通過對印制電路板和電子元器件等原材料的質量控制、工藝控制,替代工藝具有改造成本代、生產運行成本低、對環境友好等特點。對于自動程度較高、生產規模較大、焊后產品可靠性能指標要求不太高的企業最適合改用免清洗工藝。而且改用免清洗工藝節省了清洗設備、清洗劑等費用,可使運行費用大大降低。

在焊接過程中采用免清洗助焊劑或免清洗焊膏,焊接后直接進入下道工序不再清洗,免清洗技術是目前使用最多的一種替代技術,尤其是移動通信產品基本上都是采用免洗方法來替代ODS。目前國內外已經開發出很多種免洗焊劑,國內如北京晶英公司的免清洗焊劑。免清洗焊劑大致可分為三類:

1)松香型焊劑:再流焊接使用惰性松脂焊錫(RMA),可免洗。

2)水溶型焊劑:焊后用水清洗。

3)低固態含量助焊劑:免清洗。

免清洗技術具有簡化工藝流程、節省制造成本和污染少的優點。近十年來,免清洗焊接技術、免清洗焊劑和免清洗焊膏的普遍使用,是20世紀末電子產業的一大特點。取代CFCs的最終途徑是實現免清洗。

四、溶劑清洗技術

溶劑清洗主要是利用了溶劑的溶解力除去污染物。采用溶劑清洗,由于其揮發快,溶解能力強,故對設備要求簡單。根據選用的清洗劑,可分為可燃性清洗劑和不可燃性清洗劑,前者主要包括有機烴類和醇類(如有機烴類、醇類、二醇酯類等),后者主要包括氯代烴和氟代烴類(如HCFC和HFC類)等。

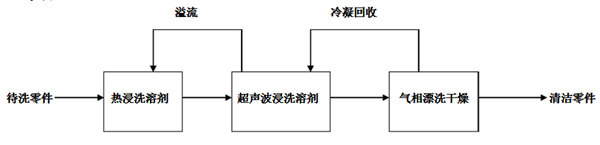

典型的溶劑清洗工藝流程

HCFC類清洗劑及其清洗工藝特點:

這是一種含氫的氟氯烴,其蒸發潛熱小、揮發性好,在大氣中容易分解,破壞臭氧層的作用比較小,屬于一種過渡性產品,規定在2040年以前淘汰,所以,我們不推薦使用該類清洗劑。

其存在的問題主要有兩個:一是過渡性。因為對臭氧層還有破壞作用,只允許使用到2040年;二是價格比較高,清洗能力較弱,增加了清洗成本。

氯代烴類的清洗工藝特點:

氯代烴類如二氯甲烷、三氯乙烷等也屬于非ODS清洗劑。其清洗工藝特點是:

1)清洗油脂類污物的能力特別強;

2)象ODS清洗劑一樣,也可以用蒸氣洗和氣相干燥;

3)清洗劑不燃燒、不爆炸,使用安全;

4)清洗劑可以蒸餾回收,反復使用,比較經濟;

5)清洗工藝流程也與ODS清洗劑相同。

但是,其缺點一是氯代烴類的毒性比較大,工作場所的安全問題需特別注意;二是氯代烴類與一般塑料、橡膠的相容性差;三是氯代烴類在穩定性上比較差,使用時一定要加穩定劑。

烴類清洗工藝特點:

烴類即碳氫化合物,過去把通過蒸餾原油而得的汽油、煤油作為清洗劑使用。烴類隨碳數的增加而閃點提高,增加了安全性,但是干燥性不好;干燥性好的,使用上又不太安全,故兩者十分矛盾。當然,作為清洗劑應盡量選用防火安全性好的、閃點比較高的清洗劑。其清洗工藝特點是:

1)對油脂類污物清洗能力很強,洗凈能力持久性強,且表面張力低,對細縫、細孔部分清洗效果好;

2)對金屬不腐蝕;

3)可蒸餾回收,反復使用,比較經濟;

4)毒性較低,對環境污染少;

5)清洗與漂洗可用同一種介質,使用方便。

烴類清洗工藝的缺點,最主要的是安全性問題,要有嚴格的安全方法措施。

醇類清洗工藝特點:

醇類中乙醇和異丙醇是工業中常用得有機極性溶劑,甲醇毒性較大,一般僅做添加劑。醇類清洗工藝特點是:

1)對離子類污染物有很好的溶解能力,清洗松香焊劑效果非常好,對油脂類溶解能力較弱;

2)與金屬材料和塑料等相容性好,不產生腐蝕和容脹;

3)干燥快,容易晾干或送風干燥,可不必使用熱風;

4)脫水性好,常用做脫水劑。

醇類清洗劑的主要問題是揮發性大,閃點較低,容易燃燒,必須對清洗設備和輔助設備采取防爆措施。

參考:肋焊劑與清洗方法對應關系

| 助焊劑類型 | 可選擇的清洗方法 |

| 水溶性助焊劑(WS) | 水清洗、皂化劑清洗 |

| 松香基助焊劑(R RMA RA RSA) | 皂化劑量清洗、半水基清洗、溶劑清洗 |

| 合成活性類助燭劑(SA) | 乳化劑水清洗、半水基清洗、溶劑清洗 |

| 免清洗助焊劑 | 不需要清洗 |

- ● 本網站致力于提供正確、完整的技術資料,但不保證信息的正確性和完整性,且不對因信息的不正確或遺漏導致的任何損失或損害承擔責任。

- ● 本站所提供的技術文章,僅供參考,如自行使用本站資料發生偏差,本站概不負責,亦不負任何法律責任。

- ● 如需技術支持,請致電我公司技術與銷售咨詢熱線:020-85690958。